Perizie e consulenze – Collaudo materiali, failure analysis. Indagini su componenti lesionati

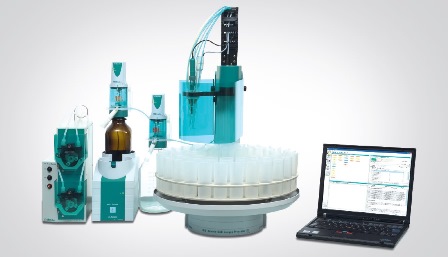

Il laboratorio offre attività di consulenza nei diversi ambiti in cui opera, come ad esempio quello industriale, navale, aeronautico e produzione energetica.

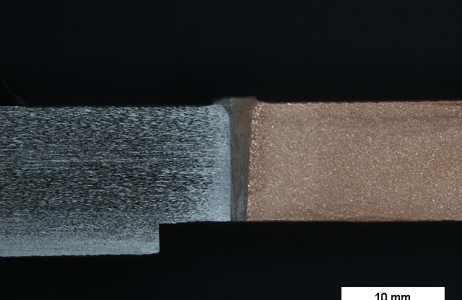

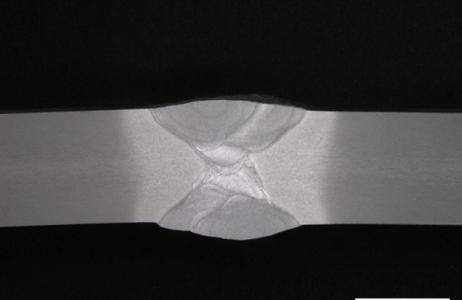

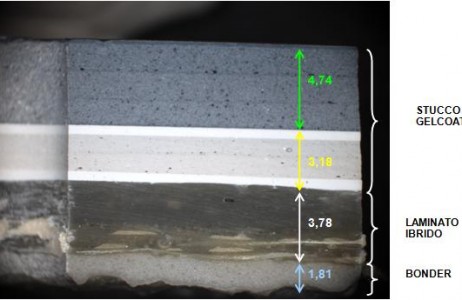

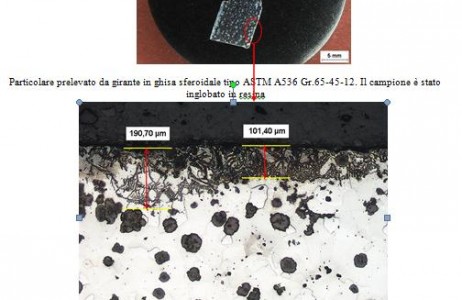

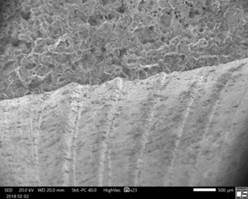

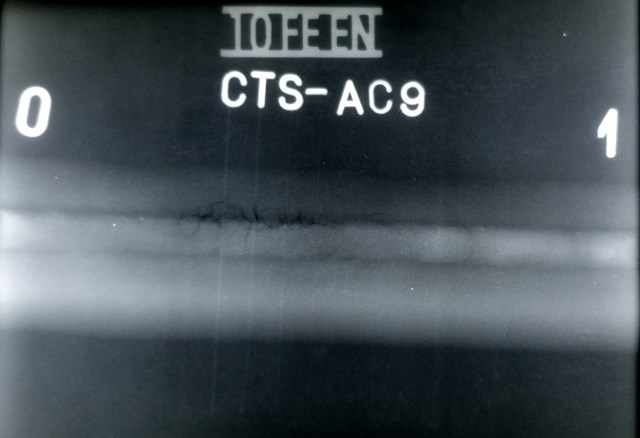

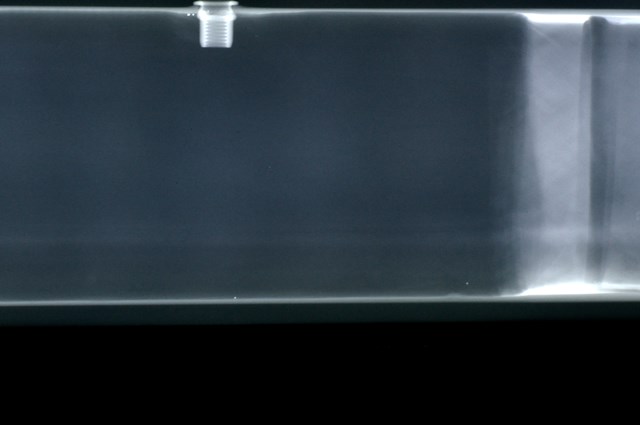

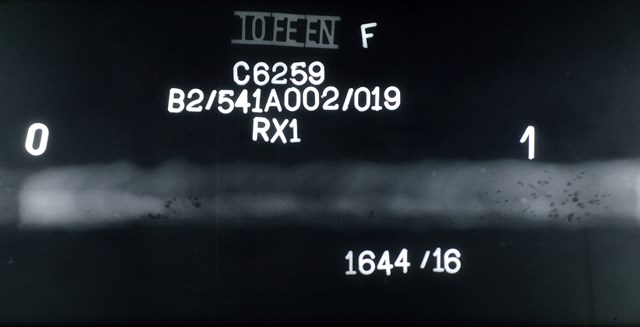

Grande importanza, tra le attività sperimentali svolte, è rivestita dai collaudi di materiali e componenti (metallici, compositi e altri), eseguiti in accordo con le prescrizioni dei relativi enti di classifica.

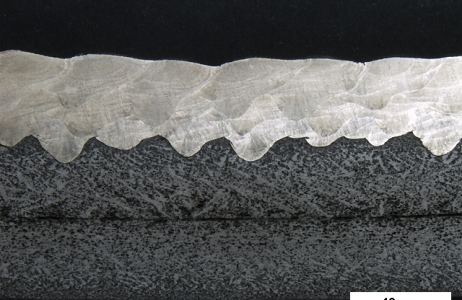

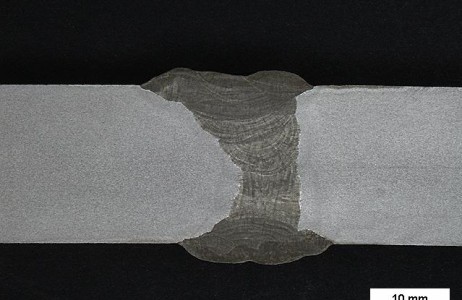

Relativamente all’ambito della saldatura, il laboratorio offre servizio di consulenza mediante elaborazione e redazione di documentazione specifica quale:

- WPS

- WPAR

- WPA

- WOPA

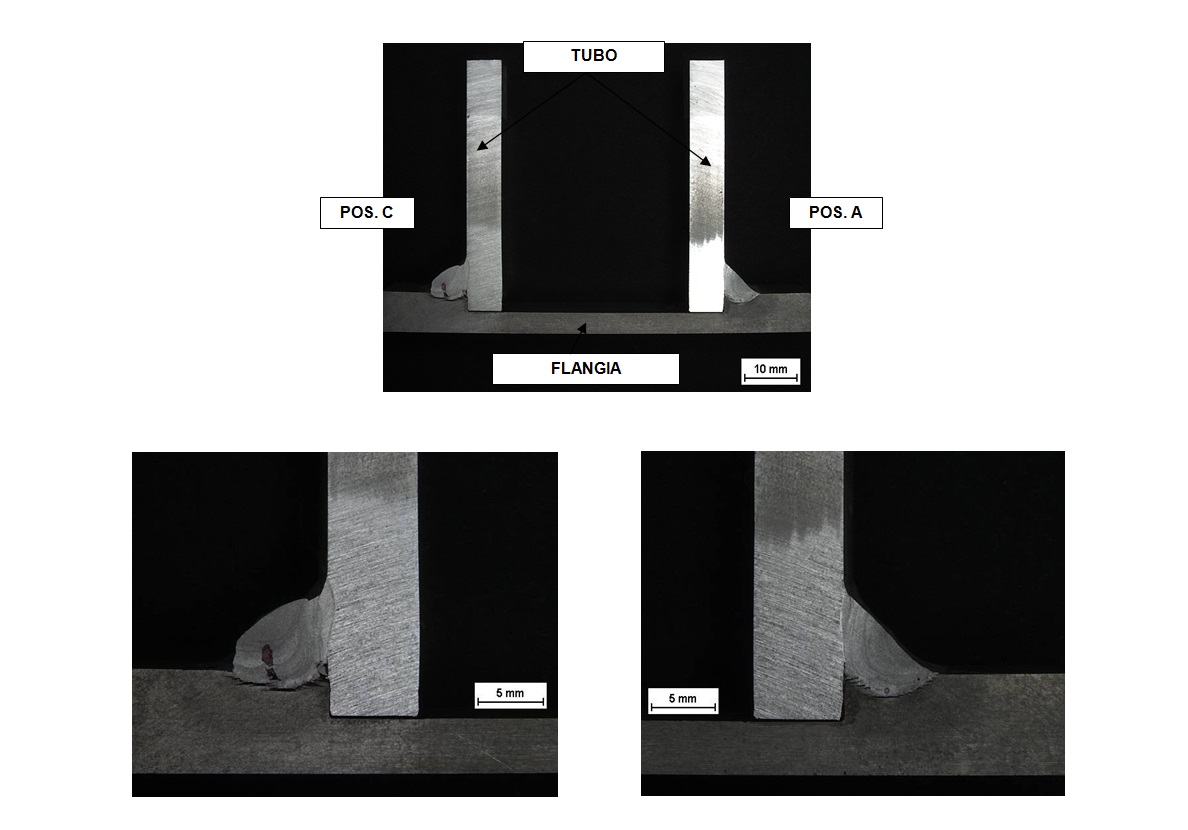

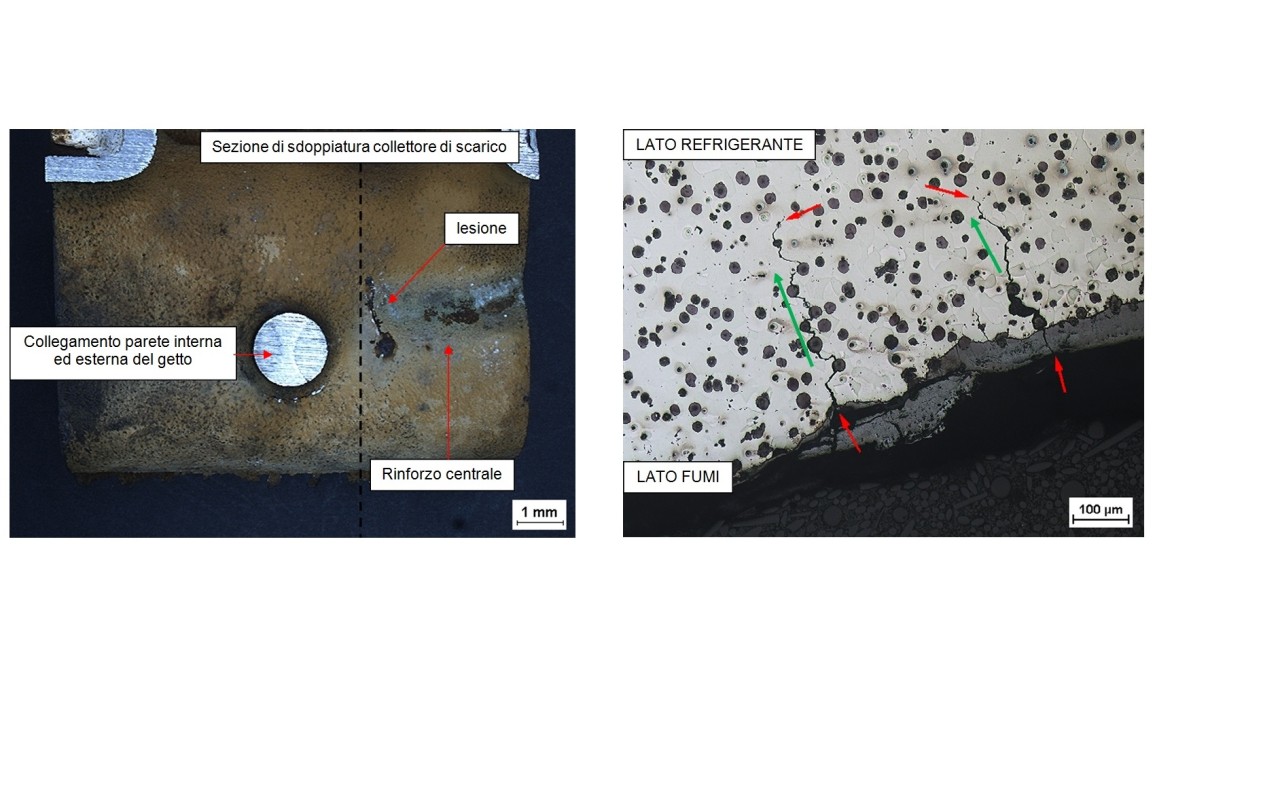

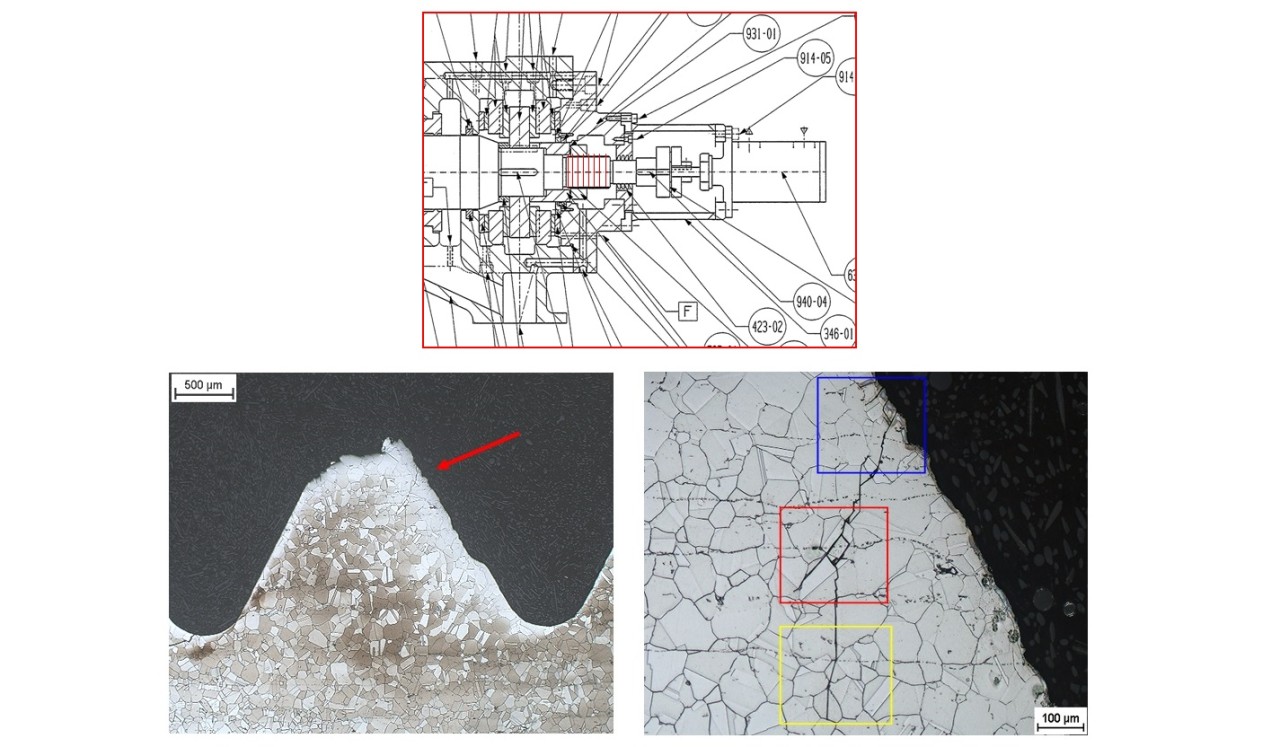

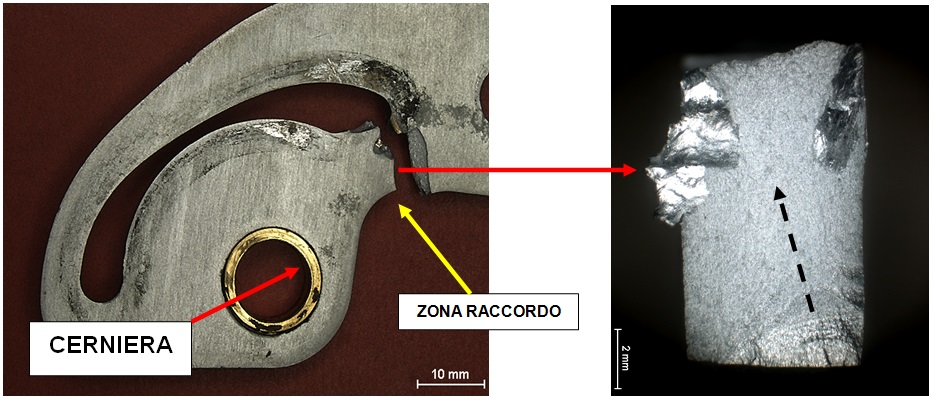

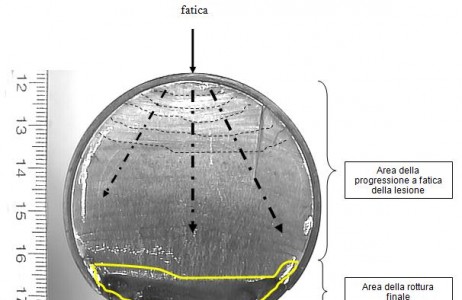

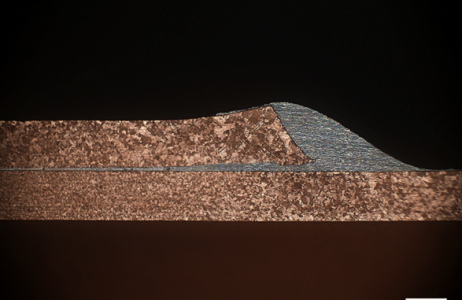

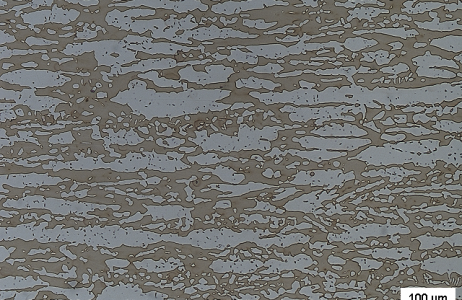

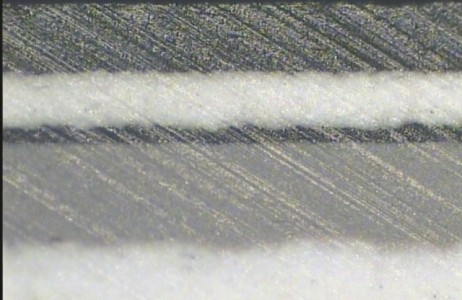

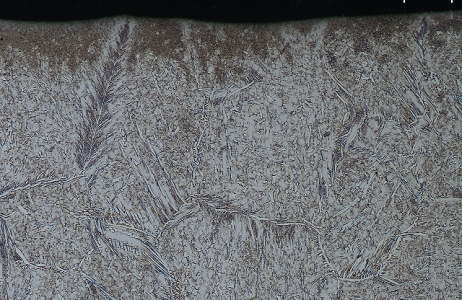

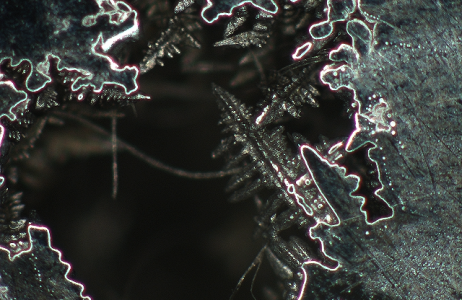

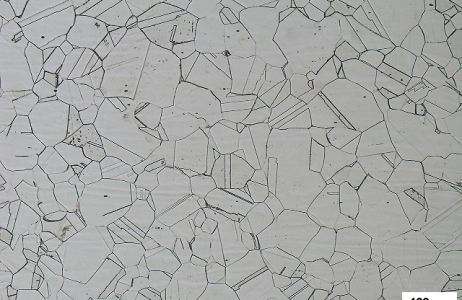

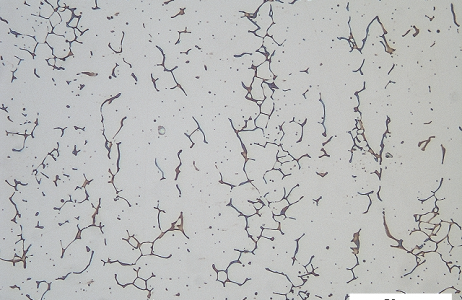

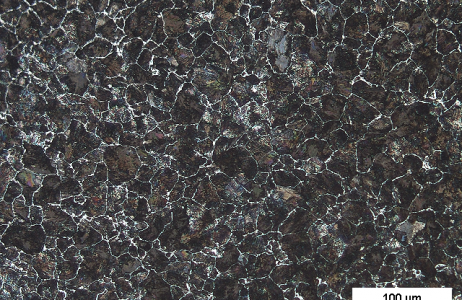

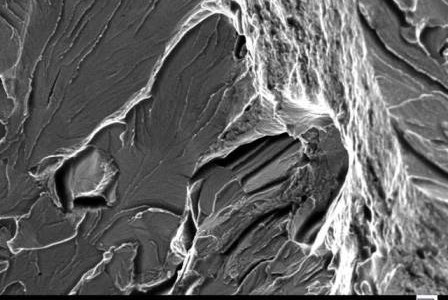

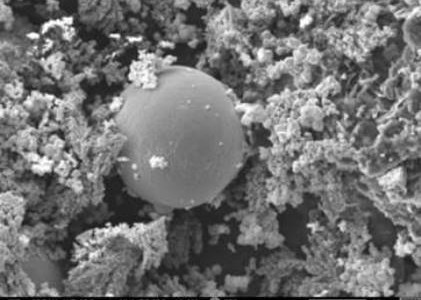

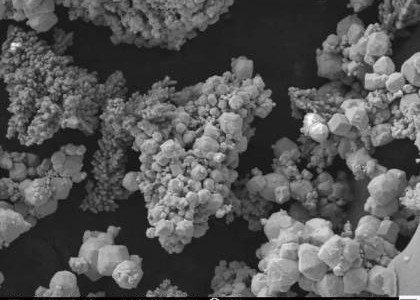

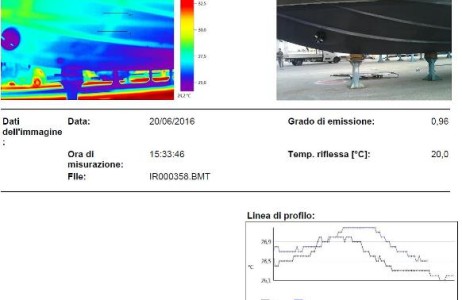

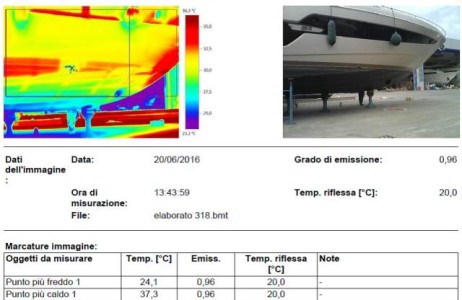

Tra le altre attività, che il centro svolge regolarmente, quella peritale – di indagine su componenti lesionati e incorsi in avaria in condizioni di esercizio – riveste un ruolo di rilevante importanza che negli ultimi anni, grazie alle nuove tecniche di indagine, strumentazioni all’avanguardia e all’esperienza dei tecnici addetti, è stato notevolmente consolidato.

Relativamente all’ambito della “failure analysis” i settori in cui il servizio viene regolarmente svolto sono:

- l’industria meccanica

- l’industria nautica e navale

- la produzione energetica

- il settore Oil & Gas

- il settore aeronautico

- il settore medicale

- il settore dei trasporti