Dal 1981, presso il nostro laboratorio, effettuiamo : METALLOGRAFIA, FAILURE ANALYSIS, CONTROLLI QUALITA’ Personale specializzato e competente, Ghisa sferoidale Controllo PT Macrografia Micrografia

- Analisi chimiche e controlli metallografici

- Prove meccaniche e tecnologiche

- Controlli non distruttivi e rilievi estensimetrici

- Collaudi, Perizie, Consulenze

Il laboratorio ha ottenuto da ACCREDIA

l'accreditamento ai sensi della

UNI/CEI EN ISO/IEC 17025:2018 (LAB n. 1588L).

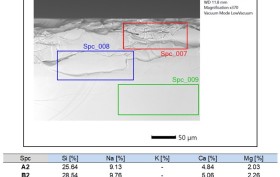

da oggi più veloci e precise

grazie al nuovo microscopio elettronico a scansione (SEM)

con esperienza decennale,

e strumentazione all'avanguardia.

Tutto ciò per fornire consulenza e soluzioni

ad Aziende, Organizzazioni e Privati.

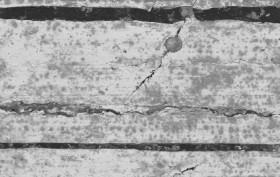

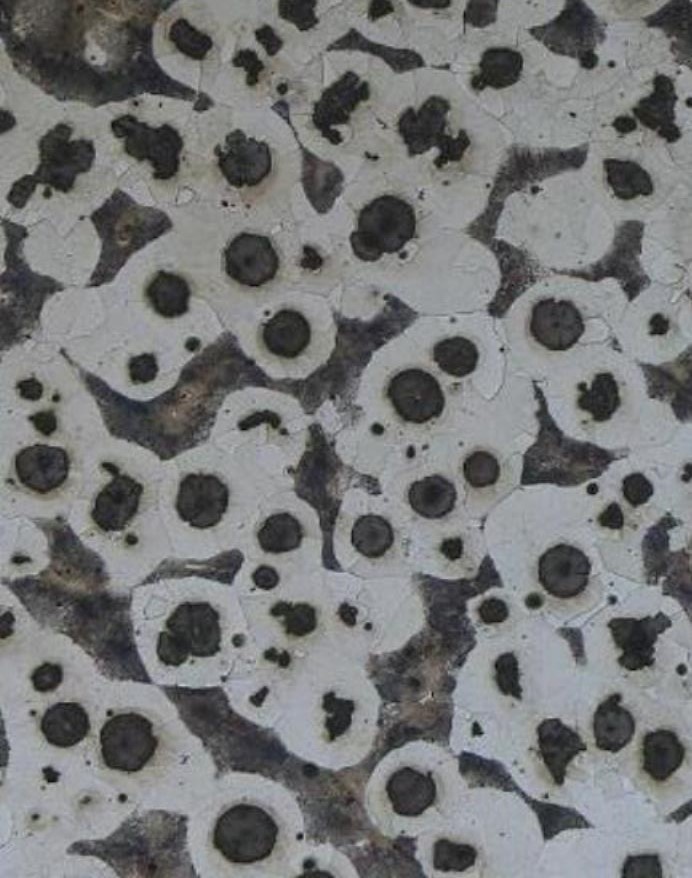

Aspetto della micrografia

dopo attacco metallografico.

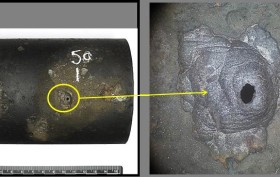

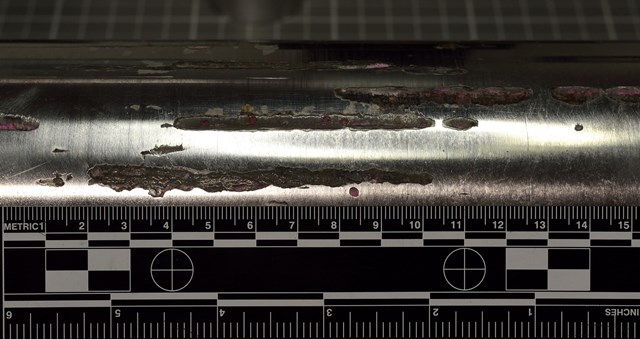

su asse motore

compressore volumetrico

Aspetto del danneggiamento

superficiale di asse portaelica,

per fenomeno corrosivo tipo crevice

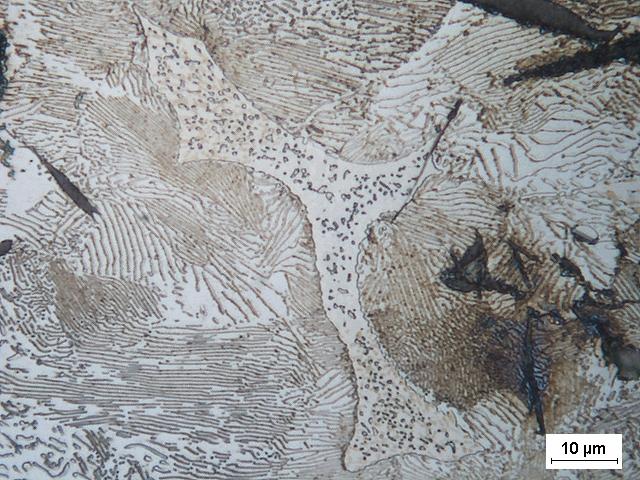

Aspetto micrografico

di ghisa lamellare